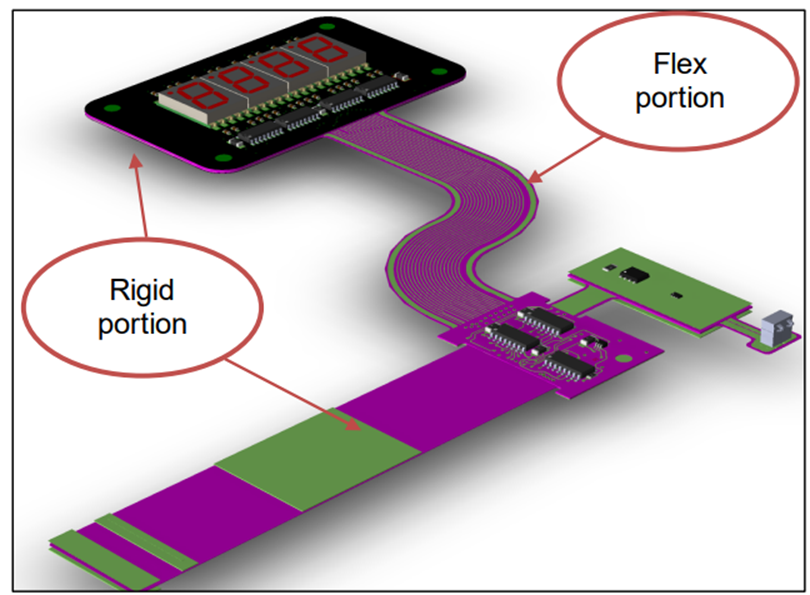

Гибко-жёсткие платы — это инновационные конструкции печатных плат, обладающие одновременно жёсткостью и гибкостью. В этой статье будут описаны этапы производства и ключевые особенности гибко-жёстких плат, чтобы помочь читателям понять, как изготавливать эти гибкие платы.

Производство гибко-жёстких плат включает несколько этапов и применение специализированных технологий. Первым этапом производства гибко-жёстких плат является проектирование и планирование. Это включает в себя определение местоположения жёстких и гибких участков на плате, размещение дорожек и разъёмов, планирование сигнальных и силовых слоёв и т. д. Для проектирования и обеспечения соответствия требованиям и спецификациям схем используется профессиональное программное обеспечение для схемотехники, такое как Altium Designer или Cadence Allegro.

Следующий шаг — выбор материала подложки. Комбинация гибко-жёстких плит достигается путём склеивания гибкой плиты (FCCL) и жёсткой плиты (FR4) с помощью клея.

1. Гибкая плата состоит из двух частей: гибкой подложки и покровной плёнки. Гибкие платы можно разделить на два типа: клеевые и неклеевые. Клеевая подложка состоит из клея, медной фольги и полиимида (PI). Она обладает низкой надёжностью и низкими характеристиками изгиба. Неклеевая подложка состоит из полиимида (PI) и медной фольги. Она обладает хорошими характеристиками изгиба. Покровная плёнка состоит из полиимида (PI) и связующих веществ. Связующие вещества включают акриловый клей и эпоксидную смолу. 2. Клеевая часть: Клеевая часть состоит из нетекучих полувулканизированных листов (No Flow PP, сокращённо NF) и чистого клея (акрилового клея). NF: Состоит из эпоксидной смолы, стекловолокна и наполнителей, NF обеспечивает минимальное растекание клея и используется для выборочного склеивания изделий. Чистый клей: Обычно называется «акриловым клеем» или, по-научному, «акриловой кислотой». Он обладает хорошей гибкостью, но относительно большим коэффициентом теплового расширения, в основном используется для ламинирования нескольких слоев гибких плат. 3. Для жесткой части платы обычно используются такие материалы, как FR4, KB и Shengyi.

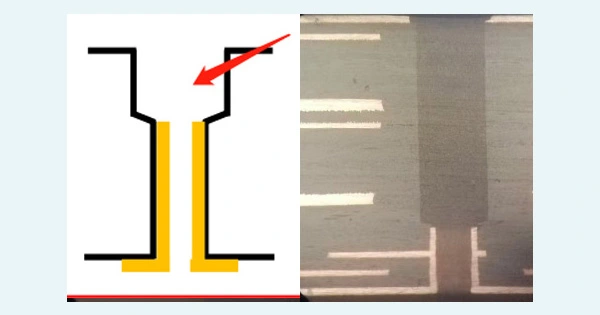

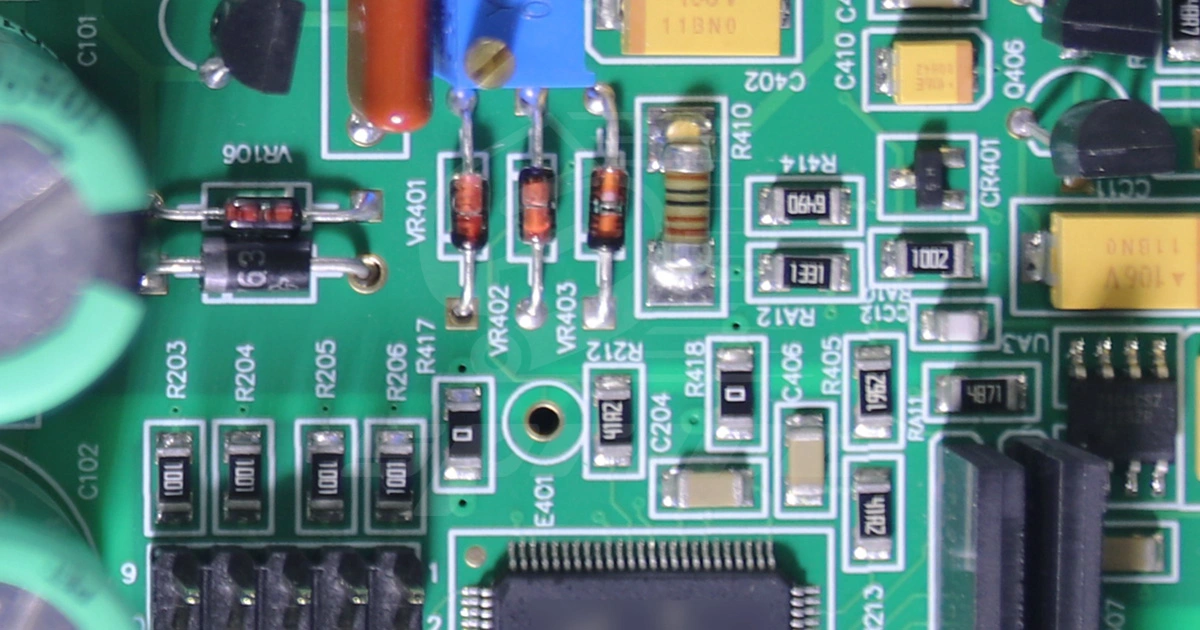

После выбора материалов мы переходим к этапу производства гибко-жёстких плат. Первым шагом является создание жёсткой части платы. Это включает в себя такие процессы, как сверление отверстий, металлизация сквозных отверстий, меднение, травление и нанесение паяльной маски, как и при стандартном изготовлении печатных плат. В соответствии с требованиями проекта, на жёсткой плате выполняются операции сверления. Эти отверстия используются для установки компонентов, создания межсоединений и создания электрических цепей. Сверление может выполняться с помощью сверлильного станка или лазерного сверлильного станка. После сверления на внутренние стенки отверстий методом сквозного гальванического осаждения наносится тонкий слой меди. Это делается для того, чтобы внутренние стенки отверстий были токопроводящими для будущих электрических соединений. Слой меди наносится на всю поверхность жёсткой платы, образуя проводящий слой. Этот медный слой служит основой схемы, соединяя различные компоненты и межсоединения. В процессе травления удаляются неиспользуемые участки, покрытые медным слоем, оставляя только необходимые для схемы выводы и дорожки. Это создаёт рисунок схемы. После травления на медный слой наносится паяльная маска в качестве защитного слоя для предотвращения нежелательных паяных соединений. После выполнения вышеперечисленных этапов изготовление жёсткой части схемы фактически завершено. Далее выбранный гибкий материал ламинируется на разделительную плёнку или подложку для подготовки гибкой подложки. Используется технология, аналогичная изготовлению печатных плат, включающая нанесение медного слоя и формирование рисунка. Жёсткие и гибкие слои точно выровняются и будут соединены вместе. На этом этапе может потребоваться использование клея, нагрева и давления для создания прочного соединения между слоями. Для создания электрических соединений между жёсткими и гибкими слоями создайте переходные отверстия. Это можно сделать с помощью лазерного сверления или механического сверления микроотверстий, в зависимости от требований конструкции. Установите компоненты на жёсткую часть платы, используя стандартную технологию поверхностного монтажа (SMT) или технологию сквозного монтажа. При размещении компонентов вблизи области изгиба особое внимание следует уделить их способности выдерживать изгиб. После установки компонентов гибкую часть платы можно согнуть и придать ей нужную форму. Обычно это достигается с помощью специального оборудования, которое применяет контролируемое давление и нагрев для создания желаемых точек изгиба.

Наконец, проводятся тщательные испытания и проверки для обеспечения функциональности и надежности гибко-жёстких плат. Они включают в себя испытания на термическую нагрузку, термоудары, влагостойкость и сопротивление изоляции, испытания на стойкость к напряжению, испытания на прочность при отслаивании, испытания на растяжение и изгиб.Испытание на термостойкость Цель: оценить влияние термостойкости на качество склеивания и целостность покрытия готовой гибко-жесткой платы после выпекания и высокотемпературного удара. Испытательное оборудование: печь, ванна с припоем Метод испытания: поместите гибкую-жесткую плату в печь для выпекания в соответствии со спецификациями заказчика. Если нет особых инструкций, следуйте стандартам IPC и выпекайте при температуре 120 °C не менее 2 часов. Щипцами извлеките тестовую плату из печи и поместите ее на решетку для охлаждения до комнатной температуры. Нанесите флюс на обе стороны тестовой платы, зажмите ее щипцами и подвергните испытанию на термостойкость, погрузив ее в расплавленный припой на поверхности ванны с припоем. Температура термостойкости должна поддерживаться на уровне 288 ± 5 °C в течение 10 + 1 / - 0 секунд, повторяясь 3 раза (или как указано заказчиком). Критерии приемки: наличие расслоений или вздутий не допускается, согласно IPC-TM-650268. Испытание на горячий и холодный удар Цель испытания: оценить качество покрытия и структуру материала жестко-гибких плат при высоко- и низкотемпературных циклических ударах. Испытательные приборы: A) Камера термического удара B) Микроомметр C) Металлографический микроскоп Метод испытания: определить токопроводящие цепи, которые должны быть проверены на испытательной плате, и измерить их сопротивление с помощью микроомметра. Поместите испытательную плату в камеру термического удара и подвергните ее указанным условиям, либо в соответствии с требованиями заказчика, либо в соответствии со стандартами IPC, в диапазоне температур от -55 ° C до 125 ° C в течение 15 минут с 100 циклами. После испытания дайте плате вернуться к комнатной температуре и измерьте сопротивление проводимости с помощью микроомметра. Критерии приемки: Согласно IPC-TM-6502672, процентное увеличение сопротивления испытуемой платы после испытания не должно превышать 10% ((после испытания - до испытания) / до испытания * 100); не должно быть расслоений или трещин при поперечном анализе. Испытание на влажность и сопротивление изоляции Цель испытания: оценить влияние высокой температуры и влажности на сопротивление изоляции готовой гибко-жесткой платы. Испытательное оборудование: A) Печь с постоянной температурой B) Мегаомметр Метод испытания: поместите испытуемый образец платы в печь и выпекайте его при температуре (50±5°C, 3 часа), затем выньте и дайте ему остыть до комнатной температуры. поместите испытуемую гибкую плату в камеру с постоянной температурой и влажностью и подайте напряжение 100±10 В постоянного тока. Измерьте сопротивление изоляции испытуемой платы с помощью мегомметра (напряжение измерения: 500 В постоянного тока). Установите температуру и влажность и запустите установку для поддержания постоянной температуры и влажности (условия соответствуют спецификациям заказчика или IPC: температура: 50±5°C, влажность: 85–93% относительной влажности, продолжительность: 7 дней). После завершения испытания поместите испытательную гибко-жёсткую плату в условия комнатной температуры и измерьте сопротивление её изоляции в течение 1–2 часов, записав измеренное значение.Критерии приемки: Согласно IPC-TM-650263IPC-6012-294&2.10.1, сопротивление изоляции должно быть ≥500 МОм до испытания и ≥100 МОм после испытания. Испытание на выдерживаемое напряжение Цель испытания: Определить минимальное напряжение, при котором пробиваетс изоляция между проводниками жестко-гибкой платы. Испытательное оборудование: Высоковольтная испытательная машина Метод испытания: Поместите жестко-гибкую плату в печь и выпекайте ее при температуре 49-60 °C в течение минимум 3 часов. Выньте плату и дайте ей остыть до комнатной температуры. Откройте тестер выдерживаемого напряжения и следуйте требованиям заказчика или условиям испытания IPC (испытательное напряжение: 500+15/-0 В постоянного тока, продолжительность испытания: 30+3/-0 секунд, ток утечки: 0,5 мА). Критерии оценки: Согласно IPC-TM-650257, после 30-секундного теста зеленый свет указывает на прохождение (OK), в то время как красный свет указывает на непрохождение (NG). Тест на отклеивание Цель теста: Проверить прочность адгезии S/M, чернил и покрытия к медной поверхности для квалификации. Тестовое оборудование: Лента 3M (модель 600, ширина 0,5 дюйма) Метод тестирования: Отрежьте примерно 2 дюйма ленты 3M и наклейте ее на плату. Затем, используя перчатки, плотно прижмите ленту, удаляя все пузырьки воздуха. Быстро потяните ленту горизонтально в направлении, параллельном тестовой гибко-жесткой плате (ленту следует прижать и вытащить в течение 1 минуты). Критерии приемки: Согласно IPC-TM-65024.281&241, визуально осмотрите отклеиваемую ленту. На ленте не должно остаться остатков S/M, чернил или покрытия. Испытание на растяжение Цель испытания: Проверка адгезии между ПП и медной фольгой. Испытательное оборудование: Испытательная машина на растяжение. Метод испытания: Измерьте ширину линии, которую нужно протянуть, и выберите линию, которая находится на расстоянии не менее 1 дюйма от края платы и имеет ширину не менее 0,125 дюйма. Используйте фен для нагрева переднего конца линии, которую нужно проверить, и соскребите линию скребком на длину примерно 0,5 дюйма. Зафиксируйте соскобленный конец линии и выполните испытание на растяжение (под углом 90±5 градусов) со скоростью не менее 2 дюймов в минуту, пока не будет достигнута длина не менее 1 дюйма. Критерии оценки: Согласно IPC-TM-650248&24.81, готовые характеристики платы должны быть равны или превышать 6 фунтов/дюйм (1 фунт = 0,454 кг). Подложка: A) 1/3 унции > 5 фунтов/дюйм, B) 0,5 унции > 6 фунтов/дюйм, C) 1 унция > 8 фунтов/дюйм, D) 2 унции > 10 фунтов/дюйм. Цель испытания на изгиб: проверка динамических характеристик изгиба FPC (гибкой печатной схемы) и обеспечение стабильности передачи электроэнергии и сигналов при динамическом использовании. Испытательный прибор: машина для испытания на изгиб Метод испытания: приварите провода к обоим концам схемы испытательного образца и закрепите их на машине для испытания на изгиб. Установите параметры испытания на изгиб в соответствии со спецификациями заказчика или стандартами IPC: внутренний диаметр возвратно-поступательного изгиба составляет 2,0 ± 0,2 мм, ход возвратно-поступательного движения составляет 120 + 5 мм, а скорость испытания составляет 100 об / мин.Количество изгибов подсчитывается до момента прерывания тока (скорость изменения импеданса необходимо измерять во время испытания). Стандарт испытаний: основан на IPC-TM-65024.3. Наконец, мы выполняем окончательную отделку гибко-жёсткой платы, которая включает в себя окончательную обработку поверхности и нанесение защитного покрытия, такого как паяльная маска, обработка поверхности и герметизация. На заключительном этапе производства гибко-жёсткой платы обработка поверхности и нанесение защитных покрытий необходимы для обеспечения защиты и улучшения паяемости. Паяльная маска: Паяльная маска — это защитное покрытие, наносимое на печатную плату для защиты участков, не требующих пайки, таких как печатные проводники и металлические контактные площадки. Обычно это зелёный слой покрытия, но он может быть и других цветов, например, красного, синего или белого. Паяльная маска помогает предотвратить короткие замыкания и электрические помехи, обеспечивая дополнительный уровень защиты. Отделка поверхности: Отделка поверхности означает нанесение покрытия или гальванопокрытия на металлическую поверхность печатной платы для повышения её коррозионной стойкости, паяемости и электрических характеристик. К распространённым методам обработки поверхности относятся: Выравнивание пайкой горячим воздухом (HASL): Это распространённый метод обработки поверхности, включающий нанесение слоя расплавленного припоя на металлическую поверхность с последующим удалением излишков припоя воздушным ножом. Химическое никелирование иммерсионным золотом (ENIG): Этот метод обработки поверхности включает последовательное нанесение слоя никеля и слоя золота на металлическую поверхность. Это обеспечивает хорошую плоскостность, паяемость и коррозионную стойкость, что делает его пригодным для высокоточных схем. Органический консервант паяемости (OSP): Этот метод обработки поверхности образует органический защитный слой на металлической поверхности, обеспечивая защиту и коррозионную стойкость. Слой OSP необходимо наносить незадолго до пайки, так как он не обладает долговременной стабильностью, как другие методы обработки поверхности. Конформное покрытие: На критически важных участках гибких деталей и печатных плат можно нанести слой конформного покрытия для обеспечения дополнительной защиты. Конформное покрытие обычно представляет собой прозрачное покрытие, которое наносится на печатную плату для защиты электронных компонентов, паяных соединений и печатных проводников. Это покрытие помогает предотвратить повреждение печатной платы от влаги, пыли, химикатов и других факторов окружающей среды, а также обеспечивает изоляцию и устойчивость к коррозии. Эти этапы окончательной сборки способствуют долговечности, надежности и стабильности гибко-жёстких плат. Применение паяльной маски, обработки поверхности и герметизирующих покрытий позволяет продлить срок службы печатных плат, обеспечивая дополнительную защиту от различных условий окружающей среды. Это помогает защитить платы от влаги, коррозии, коротких замыканий,и других неблагоприятных воздействий, обеспечивая при этом надежную пайку поверхностей для надежного соединения в процессе сборки. Производство гибко-жёстких плат требует специальных знаний и технологий, но при соблюдении правильных этапов и рекомендаций можно успешно изготавливать высококачественные гибко-жёсткие платы. Внимание к деталям и контроль качества должны обеспечиваться на всех этапах проектирования, выбора материалов, ламинирования, пайки и валидации испытаний. Благодаря постоянному развитию технологий гибко-жёсткие платы будут играть ключевую роль в более широком спектре электронных устройств, предлагая гибкие и надежные решения для инновационных электронных продуктов.

Поддержка клиентов