В электронной промышленности сборка печатных плат (ПП) является критически важным процессом. Высококачественная сборка ПП не только обеспечивает надёжность и производительность изделия, но и повышает эффективность производства и снижает затраты. Однако достижение совершенства в сборке ПП — непростая задача. В этой статье мы раскроем 9 секретов, которые помогут вам добиться безупречного качества сборки ПП.

Секрет 1: Важность оптимизации проектирования и DFM (проектирование для производства)

При сборке печатных плат оптимизация конструкции и принципы проектирования для производства (DFM) играют решающую роль. Тесное сотрудничество с производственной командой позволит вам учитывать технологическую осуществимость на этапе проектирования, оптимизировать компоновку, снизить сложность сборки и обеспечить эффективность производственных процессов.Секрет 2: Выбор правильных комплектов компонентов и поставщиков

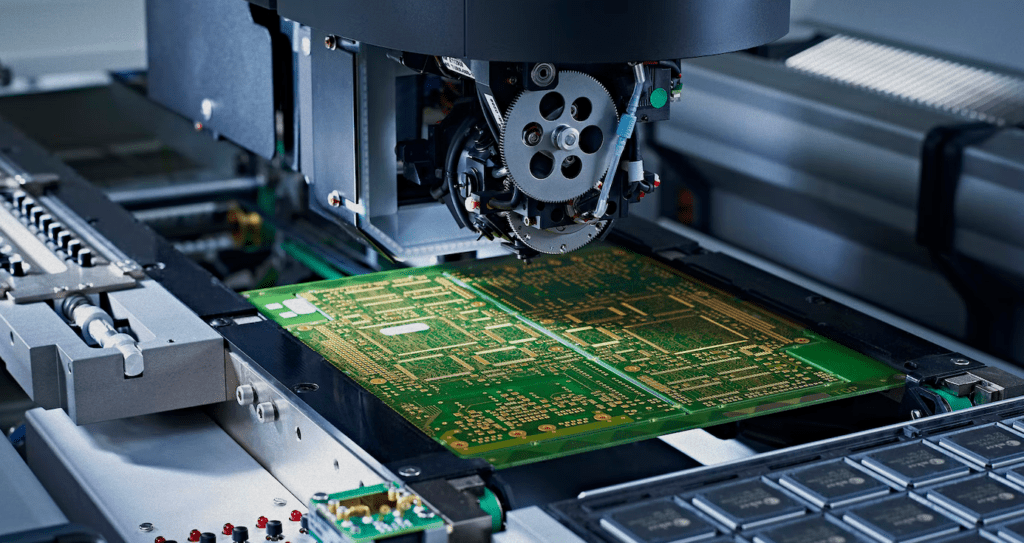

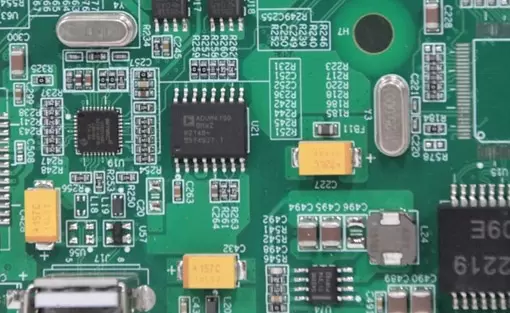

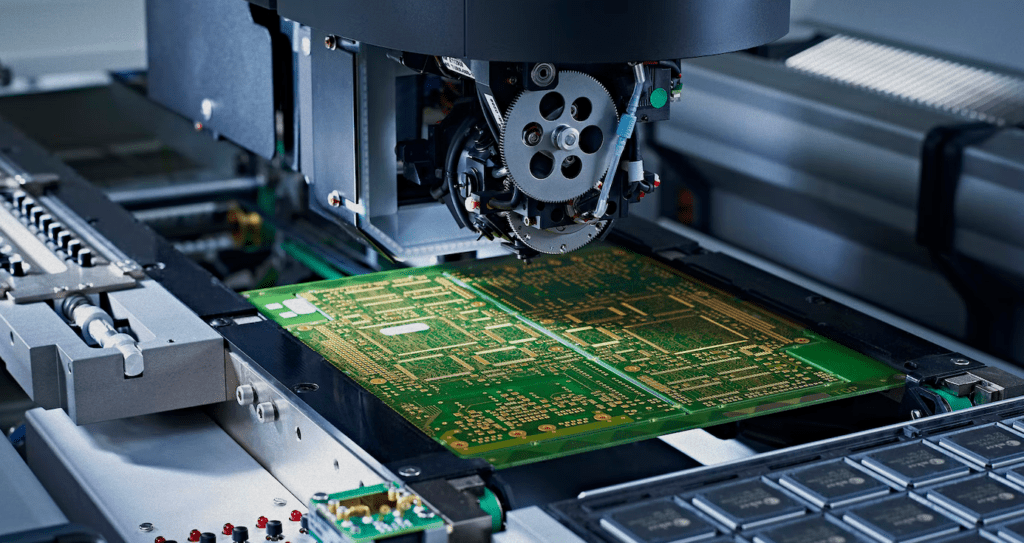

Выбор подходящих корпусов компонентов для ваших требований к приложению имеет решающее значение. Различные типы корпусов имеют разные характеристики и степень пригодности. Кроме того, выбор надежных поставщиков важен для получения высококачественных компонентов и обеспечения стабильности и надежности цепочки поставок. Корпус компонента относится к форме внешней инкапсуляции электронных компонентов. Существует несколько распространенных типов корпусов компонентов, в том числе: Корпус с двухрядным расположением выводов (DIP): корпус с двумя рядами выводов, обычно используемый для ранних интегральных схем и вставных компонентов. Малогабаритная интегральная схема (SOIC): распространенный корпус для поверхностного монтажа, подходящий для приложений с высокой плотностью разводки. Корпус с четырьмя плоскими выводами (QFP): корпус с несколькими выводами, широко используемый в интегральных схемах средней и высокой плотности. Корпус с шариковой матрицей (BGA): корпус с набором небольших шариковых выводов припоя в качестве выводов, подходящий для высокоплотных и высокопроизводительных интегральных схем. Корпус с контактной матрицей (LGA): как BGA, но в качестве выводов использует металлические контактные площадки вместо шариков припоя. Корпус масштаба кристалла (CSP): Корпус с размерами, близкими к размеру самого кристалла, обычно используемый в компактных электронных устройствах. Тонкий корпус малого размера (TSOP): Корпус, подходящий для микросхем памяти и других приложений. Пластиковый держатель кристалла с выводами (PLCC): Корпус квадратной формы с выводами для выводов. Технология сквозных отверстий (THT): Технология, при которой компоненты соединяются путем вставки выводов в отверстия на печатной плате. Это лишь несколько распространенных типов корпусов компонентов, но существует множество других вариантов корпусирования. Каждый тип корпуса имеет свои определенные преимущества и область применения. При выборе корпусов компонентов важно учитывать такие факторы, как требования к конструкции, топология печатной платы и возможность производства.Секрет 3: Точное размещение и выравнивание компонентов

В процессе сборки печатной платы точное размещение и выравнивание компонентов являются критически важными этапами. Обеспечение правильного размещения компонентов и точного выравнивания может помочь избежать проблем с пайкой, таких как короткие замыкания или холодные паяные соединения. Проблемы пайки могут привести к различным проблемам с качеством и производительностью во время сборки печатной платы. Вот некоторые распространенные проблемы пайки и их потенциальные последствия: Холодное паяное соединение относится к недостаточно прочному паяному соединению, при котором паяное соединение не полностью расплавлено и смочено. Его опасности включают в себя: Повышенное сопротивление: Холодные паяные соединения могут увеличивать электрическое сопротивление, что потенциально приводит к плохой передаче сигнала или нарушению функциональности схемы. Сниженная механическая прочность: Холодные паяные соединения имеют недостаточную прочность, что делает их склонными к разрушению под действием вибрации или нагрузки. Короткое замыкание относится к непреднамеренному электрическому соединению между двумя или более точками пайки, которые не должны быть соединены. Его опасности включают в себя: Отказ системы: Короткое замыкание может привести к ненормальной работе схемы или неспособности всей системы работать должным образом. Повреждение компонента: Ток короткого замыкания может превысить номинальное значение компонентов, что приведет к повреждению или разрушению компонентов. Перегрев относится к состоянию, при котором температура во время процесса пайки слишком высока или время пайки слишком велико, что приводит к чрезмерному нагреву компонентов или паяных площадок. Его опасности включают в себя: Повреждение компонента: Перегрев может привести к повреждению внутренней структуры компонентов, что приведет к снижению производительности или полному разрушению. Повреждение паяльной площадки: Перегрев может привести к расплавлению материала паяльной площадки или потере адгезии, что влияет на надежность паяных соединений. Некачественная галтель припоя, характеризующаяся неравномерным или чрезмерным/недостаточным распределением припоя и нерегулярным формированием паяного соединения, может иметь следующие последствия: Ненадежное электрическое соединение: Некачественная галтель припоя может привести к нестабильному электрическому соединению между паяными соединениями, тем самым влияя на общие характеристики передачи цепи. Снижение механической прочности: Неправильная форма плохих галтелей припоя может поставить под угрозу механическую прочность паяного соединения, делая его более подверженным разрушению под действием нагрузки или вибрации. Степень опасностей, создаваемых этими проблемами, зависит от их местоположения, количества и серьезности. Чтобы избежать этих проблем, следует соблюдать правильные методы пайки и технические характеристики процесса, обеспечивая соответствующую температуру, время и использование паяльных материалов, а также меры контроля качества и проверки.

Секрет 4: Контролируйте температуру и время пайки

Температура и время пайки имеют решающее значение для достижения хорошего качества пайки. Использование чрезмерно высоких температур или длительного времени пайки может повредить компоненты или привести к некачественным паяным соединениям. Очень важно контролировать соответствующую температуру и время, чтобы обеспечить надежные паяные соединения. Стандарты температуры и времени пайки зависят от конкретного процесса пайки и используемых припоев. Различные области применения пайки и корпуса компонентов могут иметь разные требования к температуре и времени. Технология поверхностного монтажа (SMT) Диапазон температур пайки: как правило, от 220 °C до 250 °C, в зависимости от материала припоя и корпуса компонента. Время пайки: как правило, от 10 секунд до 30 секунд. Двусторонняя пайка через отверстия Диапазон температур пайки: как правило, от 250 °C до 300 °C, в зависимости от материала припоя и корпуса компонента. Время пайки: как правило, от 3 секунд до 5 секунд.Секрет 5: Используйте высококачественный припой и флюс

Выбор высококачественного припоя и флюса имеет решающее значение для достижения безупречной пайки. Высококачественные припои и флюсы обеспечивают отличные смачивающие свойства и надежные паяные соединения, снижая риск возникновения дефектов пайки. На рынке представлено множество известных марок припоев и флюсов. Ниже представлены некоторые наиболее часто используемые марки и типы. Kester — известный производитель припоев и флюсов, предлагающий широкий ассортимент продукции, такой как бессвинцовый припой, флюс без отмывки и флюс на основе органических кислот. Alpha Assembly Solutions — ведущий мировой поставщик паяльных материалов, предлагающий широкий ассортимент припоев и флюсов, включая бессвинцовый припой, припой на основе оловянно-свинцового сплава и связующие вещества. Multicore, бренд компании Henkel, предлагает различные типы припоев и флюсов, включая бессвинцовый припой, припой на основе оловянно-свинцового сплава, ремонтный припой и модификаторы флюса. Корпорация Indium специализируется на высокопроизводительных паяльных материалах, предлагая широкий ассортимент припоев и флюсов, включая бессвинцовые припои, микроприпои и высокотемпературные припои. Aim Solder — ведущий мировой поставщик паяльных материалов, предлагающий различные типы припоев и флюсов, включая бессвинцовые припои, припои на основе оловянно-свинцовых сплавов и специальные припои. Эти бренды предлагают припои и флюсы, зарекомендовавшие себя благодаря высокому качеству, производительности и надежности. В зависимости от конкретных потребностей и требований к применению вы можете выбрать подходящую для вашего проекта марку и тип припоя. Перед выбором рекомендуется проконсультироваться с поставщиком или производителем для получения более подробных рекомендаций.Секрет 6: Правильная защита от электростатического разряда и контроль электростатического заряда

Электростатический разряд (ESD) может потенциально повредить процесс сборки печатной платы. Правильное использование средств защиты от электростатического разряда и контроль статического электричества позволяют защитить печатную плату и чувствительные компоненты во время сборки, обеспечивая безупречное производство. Правильная защита от электростатического разряда и контроль электростатического разряда включают в себя следующие меры: ношение подходящей антистатической одежды или перчаток для предотвращения накопления и разряда статического электричества; использование антистатических ковриков или рабочих столов на рабочем месте для отвода статического заряда в землю и предотвращения разрядов статического электричества; хранение и транспортировка чувствительных компонентов в антистатических контейнерах или упаковочных материалах для защиты их от электростатического разряда; использование подходящих средств и оборудования для защиты от электростатического разряда, таких как нейтрализаторы статического электричества и коврики для контроля высвобождения и проводимости статического электричества; избегание работы в сухой среде, поскольку сухой воздух увеличивает риск накопления и разряда статического заряда; установление надлежащих рабочих процессов и рабочих процедур, включая этапы обращения с компонентами, чувствительными к электростатическому разряду, для минимизации воздействия статического электричества. Регулярное тестирование и осмотр рабочего места на соответствие требованиям ESD для обеспечения эффективности антистатических мер и соответствия стандартам. Обучение сотрудников важности контроля электростатического разряда и надлежащих методов работы с ним для повышения их осведомленности и навыков. Внедрение этих простых мер позволяет снизить воздействие статического электричества, защитить чувствительные процессы сборки печатных плат и компоненты, а также обеспечить безупречное производство.Секрет 7: Внедрите строгие процессы контроля качества и инспекции

Строгие процессы контроля качества и инспекции являются основой для достижения совершенства в сборке печатных плат. Используя различные инструменты контроля качества и методы инспекции, вы можете быстро выявить и устранить любые потенциальные проблемы с качеством, гарантируя, что ваша продукция соответствует стандартам и спецификациям. В процессе контроля качества и инспекции сборки печатных плат, ниже приведены некоторые часто используемые инструменты и методы. Визуальный осмотр: невооруженным глазом осмотрите внешний вид сборки печатной платы, чтобы убедиться в отсутствии очевидных дефектов пайки, неправильного расположения компонентов или повреждений. Рентгеновский контроль: используйте рентгеновское излучение для проверки внутреннего качества паяных соединений на печатной плате. Этот метод особенно полезен для обнаружения проблем, которые могут быть не видны при визуальном осмотре, таких как холодные паяные соединения, чрезмерная или недостаточная пайка и т. д. Тепловое профилирование: используйте приборы для теплового профилирования для контроля распределения температуры и временной кривой во время процесса пайки, гарантируя, что температура и время пайки находятся в соответствующих диапазонах. PCB Testing: включает в себя электрические испытания и проверку целостности цепи, чтобы гарантировать точность и безошибочность соединений схемы на печатной плате. Soldering Quality Inspection: используйте оборудование для проверки качества пайки, такое как тестеры прочности припоя, тестеры надежности паяных соединений и т. д., чтобы оценить надежность и прочность паяных соединений. AOI (Automated Optical Inspection): используйте автоматизированные оптические инспекционные устройства для высокоскоростного сканирования и анализа изображений печатной платы с целью обнаружения дефектов пайки, неправильного расположения компонентов или повреждений. ICT (In-Circuit Testing): используйте внутрисхемное испытательное оборудование для проведения функциональных и электрических испытаний печатной платы с целью проверки правильности работы и производительности схемы. ESD Testing: используйте приборы для тестирования ESD, чтобы обнаруживать и контролировать электростатический разряд, чтобы предотвратить повреждение чувствительных компонентов и схем. Reliability Testing: включает в себя климатические испытания (например, циклическое изменение температуры, испытание на влажность) и испытания на срок службы для оценки надежности и долговечности сборки печатной платы в различных условиях.Секрет 8: Непрерывное обучение и командное сотрудничество

Непрерывное обучение и командная работа имеют решающее значение для достижения совершенства в сборке печатных плат. В связи с постоянным развитием технологий сборки печатных плат, постоянное внедрение новых технологий, обучение членов команды и обмен опытом с экспертами и коллегами в сфере производства позволят вам постоянно совершенствовать свои навыки сборки печатных плат.Секрет 9: Отслеживание и анализ данных для улучшения процессов

Отслеживание и анализ данных играют ключевую роль в улучшении процесса сборки печатных плат. Собирая и анализируя ключевые показатели, вы можете выявить потенциальные узкие места и возможности для улучшения, а также принять соответствующие меры для повышения эффективности и качества производства. Для достижения превосходного качества сборки печатных плат требуется комплексный учет множества факторов: от оптимизации конструкции до методов пайки, от контроля качества до командной работы. Следуя этим 9 секретам, вы сможете повысить качество, эффективность и надежность сборки печатных плат, приблизившись к цели безупречного производства.

Выведите производство печатных плат на новый уровень с помощью SprintPCB . SprintPCB — это ведущее высокотехнологичное предприятие, предоставляющее исключительные услуги по производству печатных плат клиентам по всему миру. Благодаря нашему обширному опыту в отрасли и конкурентоспособным ценам вы сможете сосредоточиться на самых важных аспектах развития вашей организации. Свяжитесь с нами сегодня, чтобы узнать о возможностях сотрудничества и помочь вам достичь ваших целей.