Технология печатной электроники – это инновационный метод, позволяющий печатать электронные компоненты непосредственно на подложке. Она использует специализированное печатное оборудование и проводящие чернила для создания схем и компонентов на подложке, используя процесс, аналогичный традиционной печати. Такой подход упрощает производственный процесс, сокращает этапы сборки и повышает эффективность производства. По сравнению с традиционными процессами производства электронных компонентов и изделий, которые характеризуются сложными процедурами, значительными отходами материалов, высокими инвестициями в оборудование и загрязнением окружающей среды, технология печатной электроники является идеальным решением благодаря простоте производственных процессов и низкому расходу материалов. Она обеспечивает производство изделий большой площади, лёгких, гибких и экономичных. Более того, поскольку печать осуществляется при комнатной температуре, печатная электроника может значительно снизить энергопотребление и позволяет использовать в качестве подложек гибкие материалы, такие как недорогие пластиковые плёнки, бумага и ткань, даже с низкой термостойкостью. Будучи экологичной технологией производства, она также решает проблемы, связанные с процессами химического травления и сбросом жидких отходов. Использование органических функциональных материалов и подложек с высокой биоразлагаемостью кардинально решает проблему загрязнения окружающей среды, вызванного электронными изделиями. Таким образом, технология печатной электроники широко рассматривается как революционное решение для развития электронной промышленности. Одним из ключевых технологических аспектов в печатной электронике является использование проводящих чернил. Проводящие чернила, как правило, представляют собой функциональные чернила, обладающие проводимостью. Существует два основных типа проводящих чернил: чернила с собственной проводимостью, в которых используются проводящие полимеры, и легированные проводящие чернила, в состав которых входят проводящие частицы. В состав легированных проводящих чернил входят проводящие наполнители, связующие, растворители и добавки. Выбор проводящих наполнителей зависит от конкретных требований к конечному продукту и может включать различные типы частиц с различными электропроводящими свойствами и характеристиками, например, частицы на основе металлов, углеродных материалов и оксидов металлов. Обработка и создание этих частиц часто требуют развития нанотехнологий, например, в случае с металлсодержащими проводящими пастами, которые мы в основном используем, в которых в качестве проводящего наполнителя используются медные частицы, покрытые наносеребром, и которые обрабатываются с использованием различных технологий производства наноматериалов. В развитии печатной электроники инновации и оптимизация токопроводящих чернил играют решающую роль. Они не только обеспечивают надежную проводимость, но и отвечают таким требованиям, как совместимость, адгезия и стабильность с подложками. В связи с непрерывным развитием технологий печатной электроники, исследования, разработки,и применение проводящих чернил откроет новые возможности и приведет к прорывам в электронной промышленности.

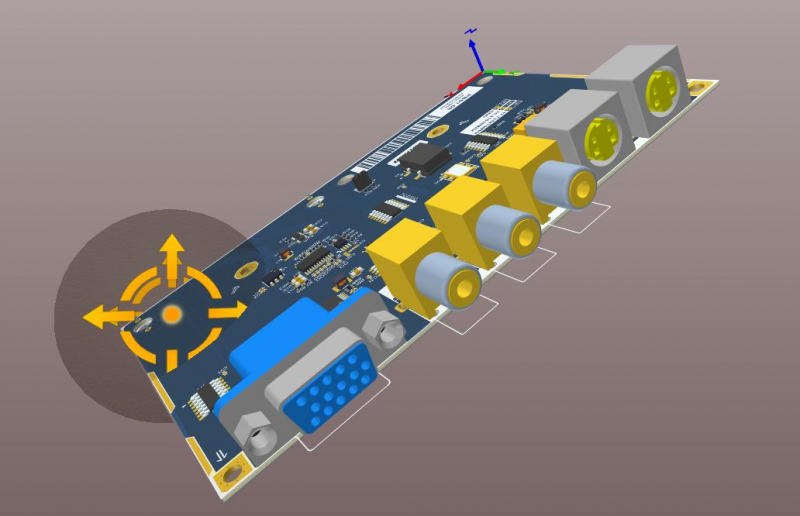

Применение технологии 3D-печати в производстве печатных плат стремительно развивается. Возникнув в 1980-х годах, она стала реальностью благодаря развитию технологий 3D-печати. Этот метод позволяет печатать схемы и компоненты напрямую в трёхмерном пространстве, обеспечивая повышенную степень свободы и гибкость проектирования. Технология 3D-печати, также известная как аддитивное производство, позволяет осуществлять производственный процесс путём послойного создания физических объектов. Благодаря специальному оборудованию и материалам для 3D-печати цифровые модели могут быть преобразованы в реальные физические продукты. По сравнению с традиционными методами прямой обработки и резки, технология трёхмерной печати принесла революционные изменения в сферу электронного производства. Во-первых, технология 3D-печати упрощает производственный процесс. Традиционные производственные процессы включают сложные этапы обработки и инструменты, в то время как технология 3D-печати напрямую преобразует цифровые файлы проекта в реальные физические продукты, устраняя необходимость в громоздкой настройке процесса и времени на подготовку производства. Это значительно сокращает цикл разработки продукта и повышает эффективность производства. Во-вторых, технология 3D-печати обеспечивает высокую степень свободы проектирования. Она позволяет производить изделия с высокой степенью индивидуализации, создавая сложные конструкции и формы в соответствии с конкретными требованиями. Традиционные методы производства ограничены станками и технологическими ограничениями, в то время как технология 3D-печати позволяет преодолеть эти ограничения, предоставляя дизайнерам больше пространства для творчества. Кроме того, технология 3D-печати обеспечивает точное использование материалов и минимизацию отходов. Традиционные методы производства часто требуют значительного количества материала для обработки и резки, в то время как технология 3D-печати позволяет точно использовать материалы в соответствии с требованиями проекта, тем самым сокращая отходы и затраты. Что наиболее важно, технология 3D-печати предоставляет платформу для инноваций и быстрого прототипирования. Она обеспечивает быстрые итерации проектирования, позволяя дизайнерам быстро проверять и улучшать проекты, печатая несколько версий прототипов. Это критически важно для процесса разработки и оптимизации электронных продуктов. В целом, аддитивное производство, также известное как 3D-печать, произвело революцию в традиционных методах электронного производства, предлагая оптимизированные производственные процессы, высокую степень индивидуализации конструкций, точное использование материалов и преимущества инноваций и быстрого прототипирования. Она внедрила новую производственную парадигму в электронную промышленность, увеличив скорость разработки продукции и открыв новые возможности для инноваций.

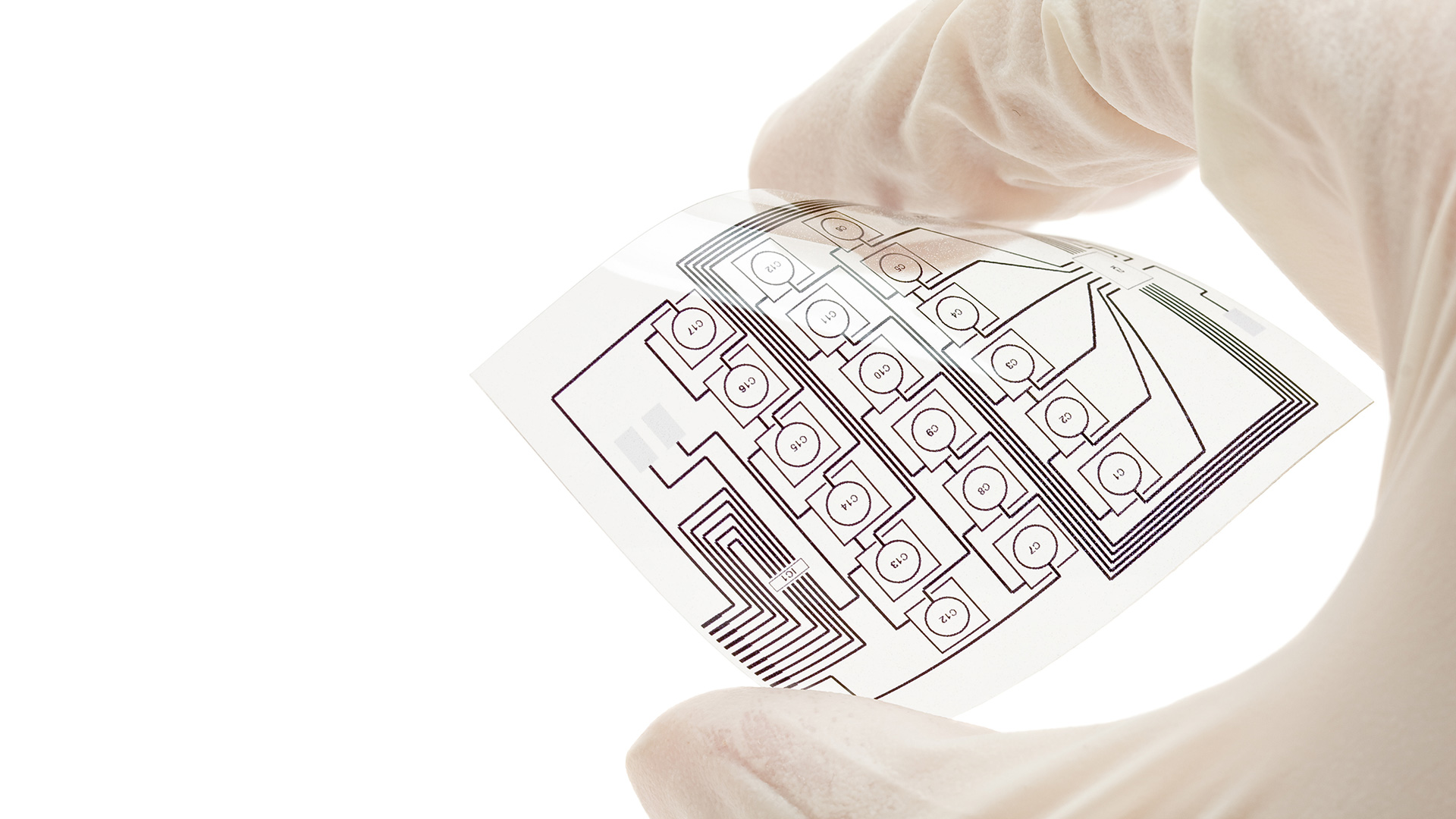

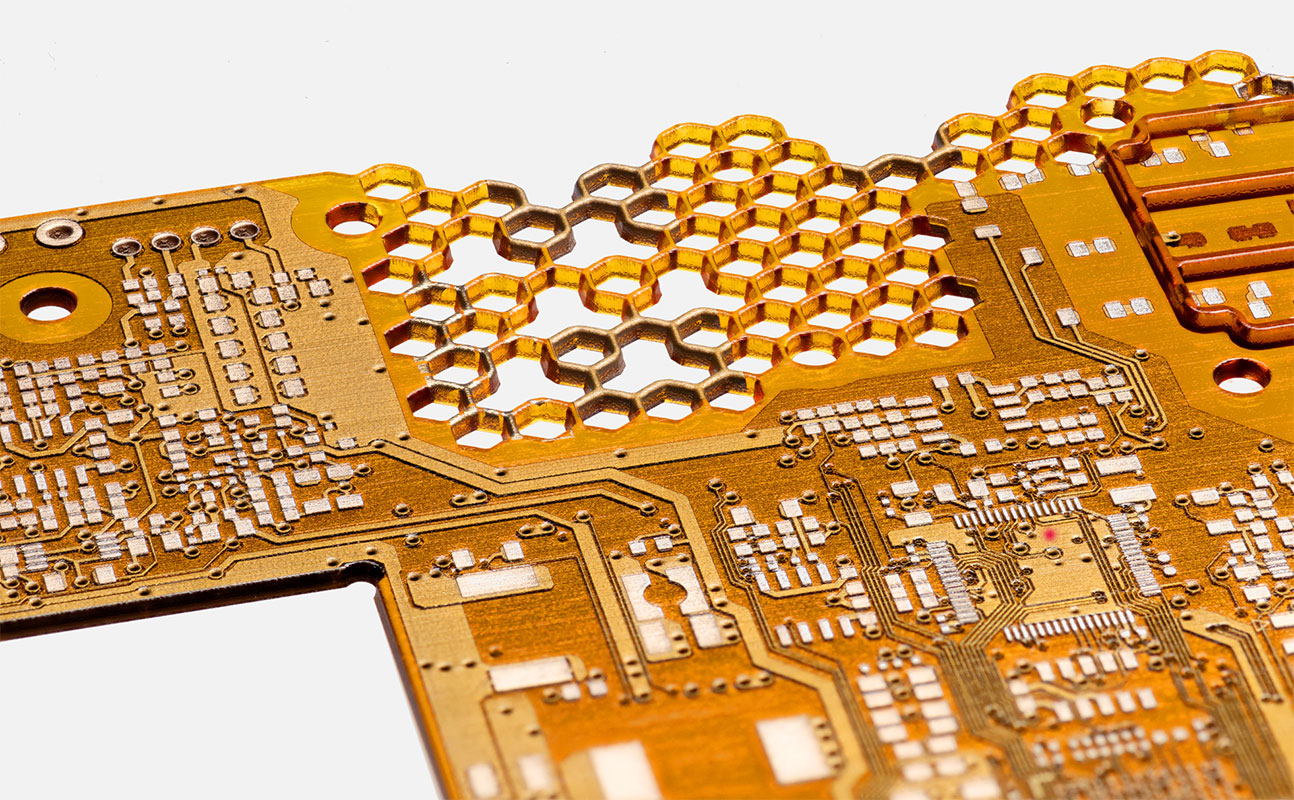

Технология гибкой электроники зародилась в 1990-х годах и получила широкое распространение благодаря достижениям в области гибких материалов и производственных процессов. Она предполагает производство электронных компонентов на гибких подложках, что позволяет им изгибаться и растягиваться. Этот подход произвел революцию в области конструкции и применения печатных плат, открыв новые возможности для инноваций. Технология гибкой электроники – это инновационный метод производства, обеспечивающий электронным изделиям гибкость, гибкость и тонкость. По сравнению с традиционными жёсткими электронными устройствами, технология гибкой электроники предлагает множество уникальных преимуществ и перспектив применения. Во-первых, технология гибкой электроники позволяет электронным устройствам нормально функционировать даже при изгибе, искривлении или деформации. Это делает их подходящими для различных приложений, требующих адаптации к сложным формам или поверхностям, таких как носимые устройства, умная одежда, гибкие дисплеи и многое другое. Благодаря использованию гибких подложек и компонентов, гибкие электронные изделия демонстрируют превосходную механическую прочность и адаптивность. Во-вторых, преимуществом технологии гибкой электроники является лёгкость и компактность. По сравнению с традиционными жёсткими электронными устройствами, гибкие электронные устройства превосходят традиционные жёсткие электронные устройства по весу и габаритам. Это делает их чрезвычайно подходящими для широкого спектра применений в таких областях, как аэрокосмическая промышленность, автомобилестроение, здравоохранение и мобильные устройства. Облегченная конструкция гибкой электроники обеспечивает повышенную портативность и гибкость изделий. Кроме того, технология гибкой электроники обеспечивает преимущества масштабируемости и высокой эффективности производства. Использование эффективных методов производства, таких как печать, нанесение покрытий и лазерная обработка, позволяет осуществлять крупносерийное и экономичное производство гибких электронных изделий. По сравнению с традиционными методами производства жесткой электроники, технология гибкой электроники позволяет сократить количество отходов и сложность процесса, тем самым повышая эффективность производства и снижая затраты. Что наиболее важно, технология гибкой электроники открывает огромные возможности для инноваций и многофункциональности. Благодаря интеграции гибких подложек и современных электронных компонентов можно реализовать различные функции, включая гибкие датчики, рулонные аккумуляторы и гибкие схемы. Это открывает широкие возможности для освоения новых приложений и рынков, от интеллектуального здравоохранения до интеллектуального транспорта, а также Интернета вещей (IoT) и носимых устройств. В целом, технология гибкой электроники представляет собой значительный прорыв в области электронного производства. Он не только наделяет электронные изделия гибкостью и гибкостью, но и обеспечивает такие преимущества, как малый вес, масштабируемость и эффективность производства. Дальнейшее развитие технологийТехнология гибкой электроники принесет еще больше инноваций и преобразований в различных областях.

Технология нанопечати зародилась в начале XXI века и получила дальнейшее развитие с развитием технологий нанопрецизионного производства. Этот метод использует технологии нанопрецизионной печати для изготовления миниатюрных схем и структур на печатных платах, обеспечивая поддержку миниатюрных и высокопроизводительных электронных устройств. Технология нанопечати — это революционный метод производства, использующий нанопрецизионный контроль для достижения точной обработки и сборки материалов. Она позволяет печатать узоры или структуры непосредственно на подложках на наноуровне, открывая новые возможности для различных применений в различных областях. Во-первых, технология нанопечати обладает преимуществами высокой точности и разрешения. Благодаря использованию нанопрецизионных печатающих головок и прецизионных систем управления она позволяет точно воспроизводить на подложках как мельчайшие объекты, так и сложные структуры. Это делает технологию нанопечати широко применимой в таких областях, как оптоэлектроника, микроэлектроника, биомедицина и сенсорика. Она обеспечивает эффективный метод производства дисплеев высокого разрешения, микросхем, наносенсоров и других продуктов. Во-вторых, технология нанопечати отличается высокой эффективностью и масштабируемостью. По сравнению с традиционными методами производства, технология нанопечати обеспечивает крупномасштабное, быстрое и экономичное производство. Она использует высокоскоростные процессы печати и передовые системы подачи материала, обеспечивая быстрое воспроизведение и изготовление наноразмерных шаблонов. Это открывает перед технологией нанопечати огромный потенциал для промышленного и крупномасштабного производства, открывая новые пути к эффективному и экономичному производству наноустройств. Кроме того, технология нанопечати обладает преимуществами многофункциональности и разнообразия материалов. Выбор различных материалов для печати и конструкций наноразмерных шаблонов позволяет создавать разнообразные функциональные структуры и материалы. Например, можно использовать наноразмерные металлические частицы для создания проводящих шаблонов, а наноразмерные частицы или волокна – для производства фильтров или биосенсоров. Технология нанопечати обеспечивает гибкость и инновационность в проектировании и производстве наноустройств с разнообразными функциями и характеристиками. Наконец, технология нанопечати обеспечивает надежную поддержку исследований и приложений в области нанонауки и нанотехнологий. Она предлагает контролируемый и экономичный подход к производству наноматериалов, наноструктур и наноустройств. Развитие технологии нанопечати служит мощным инструментом продвижения и коммерциализации нанотехнологий, способствуя дальнейшему развитию и применению нанотехнологий. В заключение, технология нанопечати — это передовой метод производства, обладающий такими преимуществами, как высокая точность, эффективность, многофункциональность и разнообразие материалов.Он открывает широкие перспективы для применения в различных областях, способствуя инновациям и прорывам.

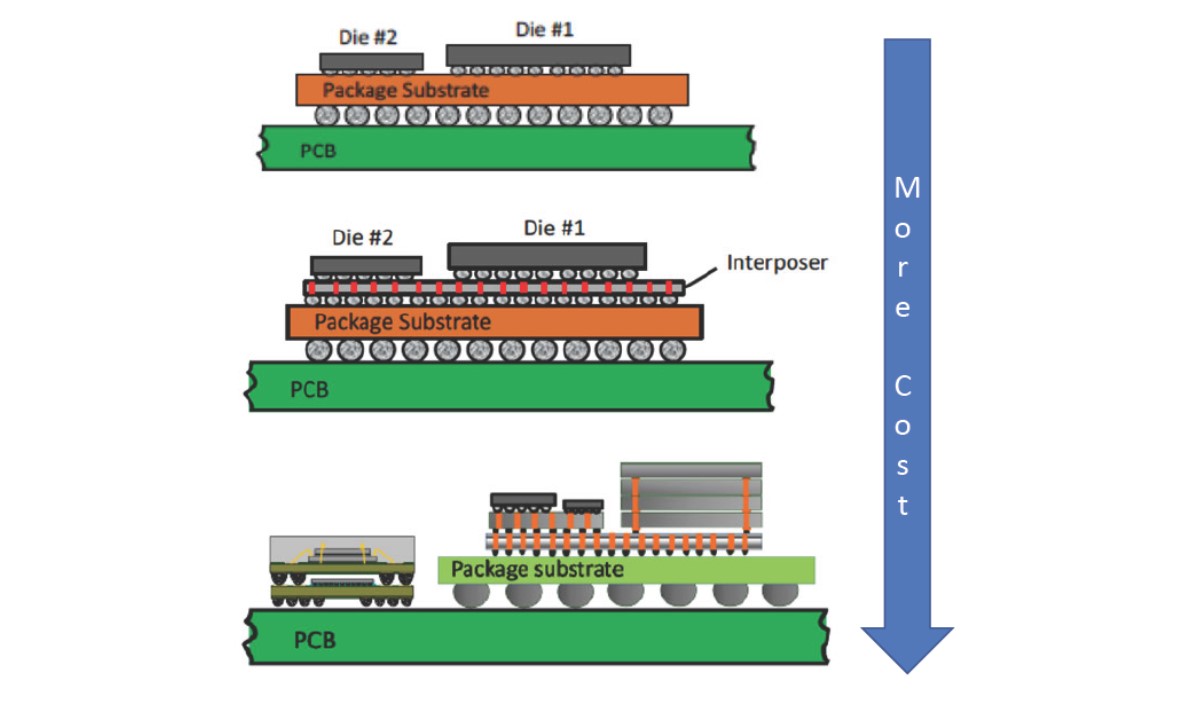

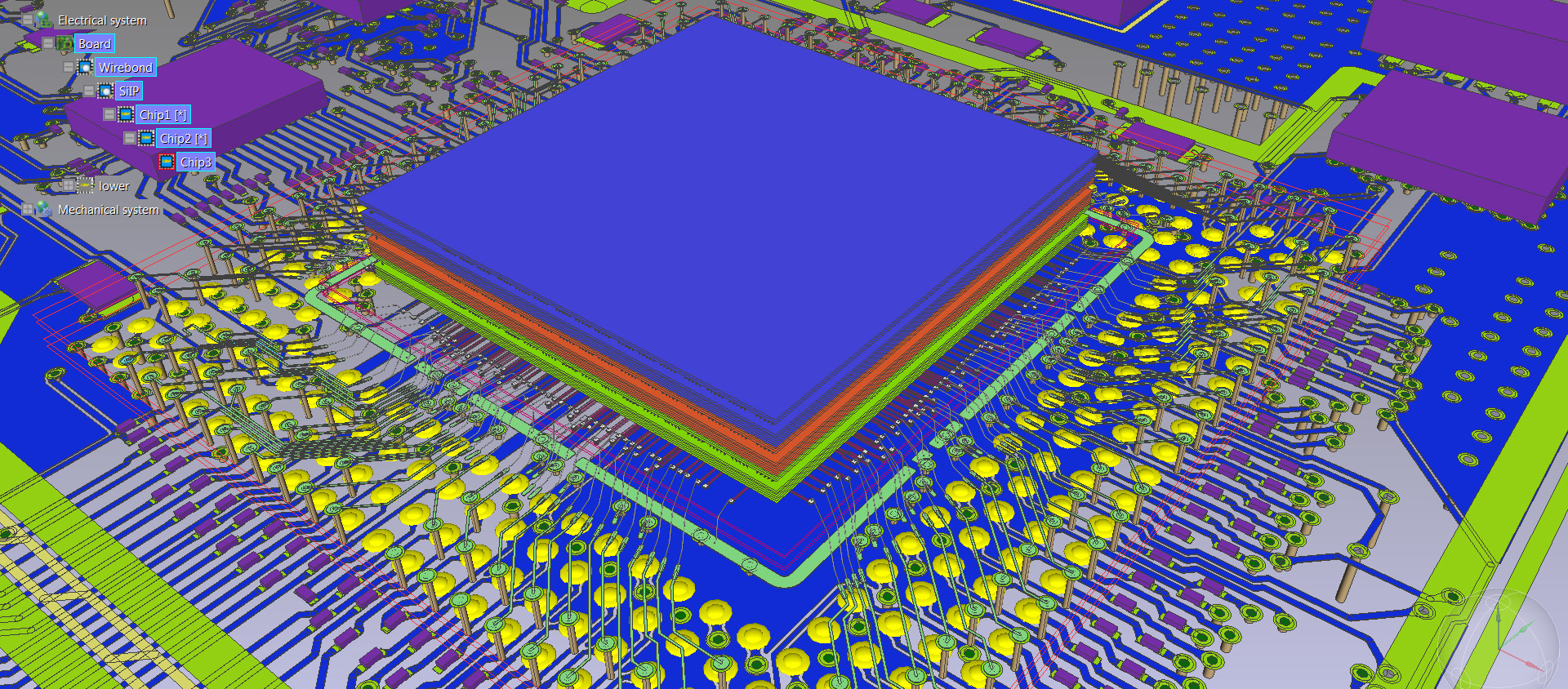

Технология штабелированной упаковки зародилась в 1990-х годах и развивалась вместе с развитием технологий упаковки микросхем и их укладки. Этот подход предполагает укладку нескольких слоёв упаковки в один кристалл, что обеспечивает более высокий уровень интеграции и производительности. Технология штабелированной упаковки — это передовой метод упаковки интегральных схем, включающий вертикальное размещение нескольких микросхем или модулей на одном кристалле, что обеспечивает более высокий уровень интеграции и производительности. Эта технология находит широкое применение в высокопроизводительных вычислениях, мобильной связи, искусственном интеллекте и облачных вычислениях, среди прочего, обеспечивая значительное повышение функциональности и производительности электронных устройств. Ключ к технологии штабелированной упаковки заключается в размещении нескольких микросхем или модулей друг на друге и их соединении посредством микросоединений. Такая структура штабелирования обеспечивает более компактный размер корпуса и более короткие пути передачи сигнала, тем самым повышая скорость и скорость отклика схемы. Кроме того, вертикальное размещение микросхем позволяет максимально эффективно использовать пространство, что приводит к более высокой интеграции и функциональной плотности. Существует два основных подхода к внедрению технологии штабелированной упаковки: кремниевые интерпозеры и соединение кристаллов между собой. Кремниевые интерпозеры предполагают размещение нескольких функциональных модулей на одном кристалле, что позволяет осуществлять межсоединения и упаковку на уровне пластины. Такой подход сокращает количество внешних выводов корпуса, тем самым повышая производительность и надежность схемы. С другой стороны, соединение кристаллов (chip-to-chip) подразумевает размещение различных кристаллов или модулей вместе и соединение их тонкими межсоединениями. Такой подход обеспечивает высокоскоростную связь и обмен данными между кристаллами с различной функциональностью. Технология укладки кристаллов на кристалл дает ряд преимуществ. Во-первых, она обеспечивает более высокую интеграцию и плотность функциональности, позволяя устройствам включать больше функций в ограниченном пространстве. Во-вторых, технология укладки кристаллов на кристалл позволяет сократить пути передачи сигнала, уменьшая задержки сигнала и повышая скорость реакции схемы.

Кроме того, благодаря использованию многослойной упаковки различные функциональные микросхемы или модули могут быть объединены вместе, что уменьшает объём системы и энергопотребление. Кроме того, технология многослойной упаковки также улучшает теплоотдачу, обеспечивая более эффективное охлаждение высокопроизводительных микросхем и повышая стабильность и надёжность системы. Подводя итог, можно сказать, что технология многослойной упаковки — это революционная инновация, которая значительно повышает производительность и производительность интегральных схем. Благодаря многослойной упаковке нескольких микросхем или модулей достигается более высокая степень интеграции, более высокая скорость работы и меньшие габариты, что стимулирует разработку и внедрение инноваций в электронные устройства.

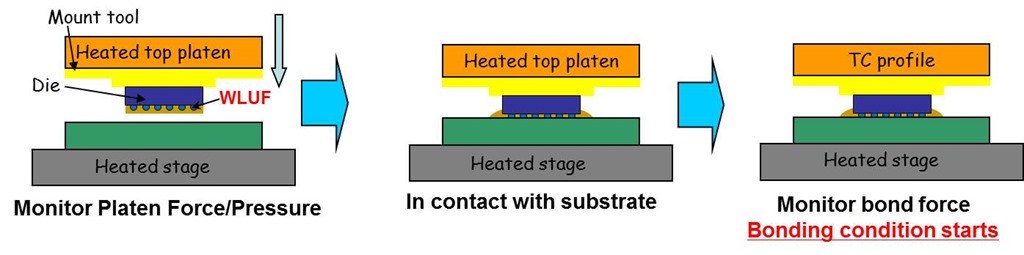

Thermocompression bonding technology originated in the 1990s and has been widely adopted with advancements in packaging and bonding techniques. It involves using heat and pressure to establish a reliable connection between the chip and the substrate, resulting in superior electrical performance. Thermocompression bonding technology is an innovative bonding method widely employed in the field of electronic manufacturing. It achieves reliable connections between wires and the surfaces of electronic devices through high-temperature and high-pressure conditions. The process of thermocompression bonding requires precision and specialized equipment and processes. Firstly, the wires are closely brought into contact with the metal surfaces of electronic devices and subjected to high temperatures and pressures. The high temperature renders the metal surfaces malleable, while the high pressure induces metal diffusion, resulting in a robust metal bond. Through this method, a reliable electrical connection is established between the wires and electronic devices. The thermocompression bonding technique offers several advantages. Firstly, it provides excellent electrical performance and connection reliability. Due to the high strength of the metal bonding, the resistance and voltage drop in the bonding region are low, ensuring good signal transmission and electrical performance. Additionally, the high temperature and pressure during the bonding process help remove oxide layers and contaminants, ensuring the quality and reliability of the connection. Secondly, thermocompression bonding is suitable for a variety of materials and components. It can be used to connect metal wires to semiconductor devices, chips, electronic packaging, and substrates, among other material combinations. This flexibility makes thermocompression bonding a crucial process in electronic manufacturing. Furthermore, thermocompression bonding offers efficiency and automation advantages. It can achieve multiple bonding connections in a short period, making it suitable for large-scale production. Moreover, with the application of automated equipment, the bonding process can achieve high precision and consistency, improving production efficiency and product quality. In summary, thermocompression bonding is an important electronic interconnection method that offers excellent electrical performance, connection reliability, and applicability. It plays a critical role in electronic manufacturing, providing a reliable connection solution for various electronic devices' manufacturing and assembly.

The application of photolithography technology in PCB manufacturing has been continuously advancing. It originated in the 1960s and has evolved with the progress of photolithography equipment and materials. New photolithography techniques have made it possible to achieve smaller line widths and higher resolutions, thereby improving the density and performance of circuit boards. Photolithography technology is a crucial process step in integrated circuit manufacturing. It involves transferring patterned designs onto a photoresist layer using photoresist and photomasks, thereby forming the desired patterns on the surface of the chip. With the constant advancement of technology, photolithography has undergone numerous innovations and advancements to meet the increasingly complex and precise requirements of integrated circuit manufacturing. Firstly, resolution is one of the key directions in the development of lithography technology. As chip sizes shrink and device density increases, manufacturing precision and pattern resolution become crucial. To achieve higher resolution, using shorter wavelengths is a key strategy. From ultraviolet (UV) to deep ultraviolet (DUV) and extreme ultraviolet (EUV), lithography technology has gradually adopted shorter wavelengths to improve resolution and achieve smaller device sizes and higher integration. Secondly, the resist material in lithography technology is also constantly innovating. The resist is a critical image transfer medium, and its performance directly affects the accuracy and quality of pattern transfer. To meet higher resolution and more complex process requirements, new generations of resistant materials continue to emerge. For example, the introduction of chemical amplified resist (CAR) and anti-reflective coating (ARC) technologies has improved the resolution, contrast, and optical performance of the resist, resulting in better pattern transfer effects. In addition, lithography technology has made significant progress in multi-layer and multi-mode processing. To achieve more complex chip designs and functionalities, multi-layer lithography steps and precise overlay of different pattern modes are required. The introduction of multiple patterning techniques, multi-mode lithography, and dual anti-reflective coating (DARC) methods provides lithography processes with higher flexibility and precision, enabling the manufacturing of complex chip structures. Finally, lithography technology also faces challenges and directions for development. For example, emerging technologies such as self-aligned lithography (SAL) and electron beam lithography (EBL) have been proposed and researched to meet the demands for smaller sizes and higher resolution compared to traditional lithography techniques. These technologies offer potential solutions through different principles and methods to achieve finer pattern transfer and higher manufacturing efficiency. In conclusion, lithography technology plays a critical role in integrated circuit manufacturing and is continuously undergoing innovation and development. By continuously improving resolution, enhancing resist materials, implementing multi-layer and multi-mode processes, and exploring new lithography technologies, we can expect further breakthroughs in lithography technology in the future, bringing higher accuracy, greater flexibility, and better performance to integrated circuit manufacturing.

Производство на основе данных использует такие технологии, как большие данные, искусственный интеллект и машинное обучение, для оптимизации процесса изготовления печатных плат. Оно возникло в начале XXI века и получило широкое распространение с развитием аналитики данных и интеллектуальных алгоритмов. Благодаря анализу данных в реальном времени и интеллектуальным алгоритмам производственный процесс можно контролировать и оптимизировать более точно и эффективно, тем самым повышая эффективность и качество производства. Производство на основе данных – это производственный подход, основанный на больших данных и передовых методах аналитики. Оно включает в себя сбор, анализ и применение данных для оптимизации производственных процессов и принятия решений, тем самым повышая эффективность, качество и гибкость производства. Во-первых, производство на основе данных основано на сборе и мониторинге данных в реальном времени. Ключевые параметры и показатели производственного процесса можно регистрировать и контролировать в режиме реального времени с помощью датчиков, устройств Интернета вещей и других технологий сбора данных. Эти данные могут охватывать различные аспекты – от сырья до готовой продукции, включая цепочку поставок, состояние производственного оборудования, параметры процесса, качество продукции и многое другое. Во-вторых, производство на основе данных основано на сборе и мониторинге данных в реальном времени. Ключевые параметры и показатели производственного процесса можно регистрировать и контролировать в режиме реального времени с помощью датчиков, устройств Интернета вещей и других технологий сбора данных. Эти данные могут охватывать различные аспекты, от сырья до готовой продукции, включая цепочку поставок, состояние производственного оборудования, параметры процесса, качество продукции и многое другое. На основе результатов анализа этих данных производственные компании могут в режиме реального времени принимать меры по контролю и корректировке для оптимизации производственного процесса. Например, отслеживая состояние оборудования в режиме реального времени и прогнозируя необходимость технического обслуживания, можно сократить количество внезапных отказов и простоев. Отслеживая параметры производства и показатели качества в режиме реального времени, можно корректировать параметры процесса и повышать качество продукции. Кроме того, производство, управляемое данными, может способствовать интеллектуальному принятию решений и планированию. Применяя большие данные и передовую аналитику к управлению цепочкой поставок, прогнозированию спроса и планированию производства, производственные компании могут добиться более точного прогнозирования спроса, более эффективного управления запасами и оптимизированного планирования производства. Это помогает снизить затраты на запасы, улучшить возможности доставки и удовлетворить потребности клиентов. В целом, производство, управляемое данными, — это метод, использующий технологии данных и аналитики для оптимизации производственного процесса и принятия решений. Это может помочь производственным компаниям добиться более эффективного, гибкого и качественного производства, тем самым повышая конкурентоспособность и удовлетворенность клиентов. Благодаря постоянному развитию технологий и накоплению данных,Производство, основанное на данных, будет играть всё более важную роль в обрабатывающей промышленности. Эти инновационные методы производства печатных плат появились в разные периоды, и с развитием технологий и широким внедрением приложений они принесли нам множество потенциальных преимуществ. От повышения эффективности производства до расширения пространства для проектирования, от повышения производительности до повышения надёжности, эти методы обеспечили революционные преимущества в области производства печатных плат. Для нас крайне важно использовать эти возможности и постоянно изучать и внедрять инновационные методы производства, чтобы стимулировать развитие и инновации в электронной промышленности.

Поддержка клиентов